Das Filamentwickelverfahren ist eine gängige Fertigungstechnik zur Herstellung zylindrischer Strukturen wie Rohre, Tanks und Leitungen aus Verbundwerkstoffen. In diesem Zusammenhang bezeichnet „Glasfaserrovings“ Bündel unverdrillter Stränge aus endlosen Glasfasern, die im Filamentwickelverfahren verwendet werden.

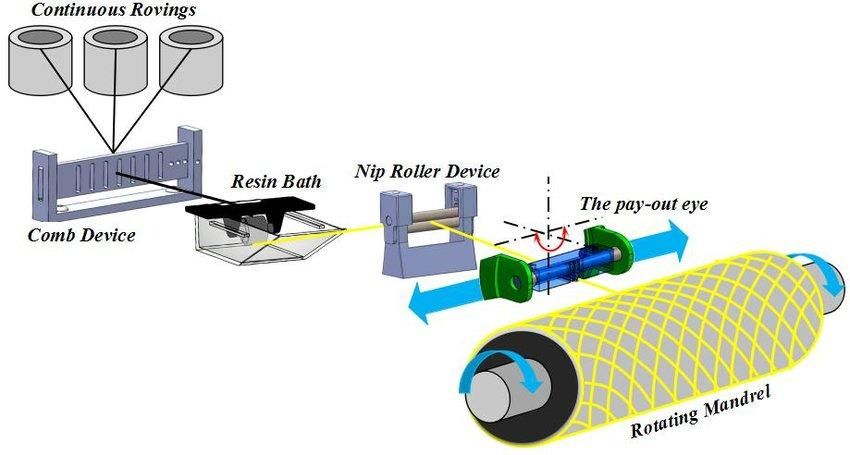

Vorbereitung: Das Glasfaserrovings wird durch Abwickeln von Spulen vorbereitet. Anschließend wird das Rovings durch ein Harzbad geführt, wo es mit dem gewählten Harz (z. B. Epoxid-, Polyester- oder Vinylesterharz) imprägniert wird.

Wickeln: Das imprägnierte Rovingsgewebe wird in einem vorgegebenen Muster auf einen rotierenden Dorn gewickelt. Das Wickelmuster (z. B. Spiral- oder Ringwicklung) und der Wickelwinkel werden anhand der gewünschten Eigenschaften des Endprodukts gewählt.

Aushärtung: Nach Abschluss des Wickelvorgangs muss das Harz aushärten, um die Struktur zu verfestigen. Dies kann je nach verwendetem Harzsystem bei Raumtemperatur oder im Ofen erfolgen.

Lösung: Nach dem Aushärten wird die Wundstruktur vom Dorn entfernt, wodurch eine hohle, zylindrische Verbundstruktur entsteht.

Endbearbeitung: Je nach Verwendungszweck kann das Endprodukt weiteren Bearbeitungsschritten wie dem Beschneiden, Bohren oder Beschichten unterzogen werden.

Das Filamentwickelverfahren mit Glasfaserrovings bietet mehrere Vorteile:

Hohe Festigkeit: Aufgrund der durchgehenden Struktur der Fasern und der Möglichkeit, diese in die gewünschten Richtungen auszurichten, weist das Endprodukt eine hohe Festigkeit in diesen Richtungen auf.

Anpassbarkeit: Das Wickelmuster und die Faserausrichtung können so angepasst werden, dass sie spezifischen Festigkeits- und Steifigkeitsanforderungen gerecht werden.

Wirtschaftlich: Bei der Massenproduktion kann das Filamentwickeln im Vergleich zu anderen Verbundwerkstoff-Herstellungstechniken kostengünstiger sein.

Vielseitigkeit: Es kann eine breite Palette von Produkten in verschiedenen Größen und Formen hergestellt werden.

Glasfaserrovings sind für den Filamentwickelprozess unerlässlich und verleihen den resultierenden Verbundwerkstoffen Festigkeit, Flexibilität und Kosteneffizienz.

Glasfaserrovings-Anwender in GFK-Rohren

Verstärkungsmaterial: Glasfaser ist das am häufigsten verwendete Verstärkungsmaterial in GFK-Rohren. Es verleiht den Rohren die erforderliche Festigkeit und Steifigkeit.

Korrosionsbeständigkeit: Im Vergleich zu vielen anderen Materialien weisen GFK-Rohre eine überlegene Korrosionsbeständigkeit auf, die hauptsächlich auf ihre glasfaserverstärkte Struktur zurückzuführen ist. Dadurch eignen sich GFK-Rohre besonders für die Chemie-, Öl- und Erdgasindustrie, wo Korrosion ein wichtiges Problem darstellt.

Leichtbauweise: Glasfaserverstärkte GFK-Rohre sind wesentlich leichter als herkömmliche Stahl- oder Eisenrohre, was die Installation und den Transport deutlich vereinfacht.

Verschleißfestigkeit: GFK-Rohre weisen eine ausgezeichnete Verschleißfestigkeit auf und eignen sich daher hervorragend für den Transport von Flüssigkeiten, die Sand, Erde oder andere abrasive Stoffe enthalten.

Isolationseigenschaften: GFK-Rohre besitzen gute Isolationseigenschaften und sind daher eine ideale Wahl für die Bereiche Elektrizität und Kommunikation.

Wirtschaftlicher Aspekt: Obwohl die Anschaffungskosten für GFK-Rohre höher sein können als für einige herkömmliche Materialien, können ihre lange Lebensdauer, der geringe Wartungs- und Reparaturaufwand sie im Hinblick auf die gesamten Lebenszykluskosten kostengünstiger machen.

Designflexibilität: GFK-Rohre können individuell an die Anforderungen spezifischer Anwendungen angepasst werden, sei es hinsichtlich Durchmesser, Länge oder Wandstärke.

Zusammenfassend lässt sich sagen, dass die Anwendung von Glasfasern in GFK-Rohren vielen Branchen eine wirtschaftliche, langlebige und effiziente Lösung bietet.

Warum Glasfaserrovings in GFK-Rohren?

Festigkeit und Steifigkeit: Glasfaserrovings verleihen GFK-Rohren eine hohe Zugfestigkeit und Steifigkeit und gewährleisten so, dass die Rohre unter verschiedenen Betriebsbedingungen ihre Form und strukturelle Integrität beibehalten.

Richtungsabhängige Verstärkung: Glasfaserrovings können gezielt verlegt werden, um in bestimmten Richtungen zusätzliche Verstärkung zu erzielen. Dadurch lassen sich GFK-Rohre individuell an spezifische Anwendungsanforderungen anpassen.

Gute Benetzungseigenschaften: Glasfaserrovings weisen gute Benetzungseigenschaften mit Harzen auf, wodurch sichergestellt wird, dass das Harz die Faser während des Produktionsprozesses gründlich durchdringt und eine optimale Verstärkung erreicht wird.

Kosteneffizienz: Im Vergleich zu anderen Verstärkungsmaterialien ist Glasfaserrovings eine kostengünstige Wahl, die die erforderliche Leistung bietet, ohne die Kosten signifikant zu erhöhen.

Korrosionsbeständigkeit: Glasfaserrovings korrodieren selbst nicht, wodurch GFK-Rohre auch in verschiedenen korrosiven Umgebungen gut funktionieren.

Produktionsprozess: Die Verwendung von Glasfaserrovings vereinfacht und beschleunigt den Produktionsprozess von GFK-Rohren, da das Rovings leicht um die Herstellungsformen gewickelt und zusammen mit dem Harz ausgehärtet werden kann.

Leichtbauweise: Glasfaserrovings bieten die erforderliche Verstärkung für GFK-Rohre und behalten gleichzeitig ihr geringes Gewicht, was die Installation und den Transport erleichtert.

Zusammenfassend lässt sich sagen, dass die Verwendung von Glasfaserrovings in GFK-Rohren auf deren vielfältigen Vorteilen beruht, darunter Festigkeit, Steifigkeit, Korrosionsbeständigkeit und Kosteneffizienz.

Beim kontinuierlichen Faserwickelverfahren bewegt sich das Stahlband in einer kreisförmigen Hin- und Herbewegung. Die Glasfaserwicklung, das Auftragen der Kompositmischung, das Einbringen von Sand und die Aushärtung etc. erfolgen während des Vorwärtslaufens des Dornkerns. Am Ende wird das Produkt auf die gewünschte Länge zugeschnitten.